Navarro: “Usar el bioplástico parece de valientes, pero es como un plástico normal”

La nueva normativa europea sobre el uso del plástico ha marcado una serie de retos para la industria. Alternativas, que intentan resolverse a través del desarrollo de múltiples proyectos en el campo de la investigación. La ley marca que no se podrán usar estos materiales con origen fósil, dejando como única salida el uso de productos reciclables y biodegradables para la fabricación del packanging. Una medida, para reducir los residuos y en una clara apuesta por la economía circular y el cuidado del medio ambiente.

Surgida de una patente del Instituto Tecnológico del Embalaje,Transporte y Logística (Itene), ADBioplastics “ofrece un plástico completamente bio: 100% de origen vegetal y 90% biodegradable”, explica el Product Manager de la empresa, Iván Navarro, en una entrevista a Economía 3.

Iván Navarro, project manager de ADBioplastics.

La startup, en fase semilla y financiada al 100% por la UE con una inversión de 1.200.000 euros, comercializa desde hace poco más de un mes su bioplástico PLA aditivado a medida para el cliente. El material, obtenido de la caña del azúcar, el maíz o la remolacha se desintegra al 90% en sólo seis meses, en condiciones industriales. Un proceso que presenta como una solución para que los fabricantes de packaging cumplan la Directiva de reducción de plásticos de la UE fijada para 2030.

Actualmente ADBioplastics se encuentra en fase de escalado industrial y en búsqueda de inversión para poder tener su propia fábrica a principios de 2020 con el objetivo de “aumentar la producción y desarrollar la I+D+i con nuevas soluciones bio para poder satisfacer la alta demanda y poder llegar a todas las aplicaciones”.

-¿Cómo nace la empresa?

-Es una spin-off que se crea a partir de Itene. En el instituto se hace mucho investigación sobre todo con nuevos materiales. ADBioplastics surgió de una patente que dio la posibilidad de crear un empresa pequeña para explotarla y finalmente se consiguió financiación para ello.

-¿En qué momento estáis?

-Estamos ya comercializando nuestro producto de bioplástico. Está basado en su origen natural, que es compostable y biodegradable. Estamos en proceso de escalado, estamos produciendo una cantidad importante de material.

-¿Cuál es vuestro mercado?

-Pues estamos abiertos desde el regional hasta el internacional y participando en las ferias más importantes relacionadas con el mundo del plástico. Inicialmente estamos más a nivel regional y nacional, sobre todo centrados en la Comunitat Valenciana. Tenemos también varios clientes en Barcelona. En Europa hemos hecho contacto con marcas de Alemania, Francia, Italia y Portugal. Por otro lado, empresas de América, también se han puesto en contacto porque están interesadas en nuestro producto.

-¿Hay algún sector en concreto que demande más vuestro producto?

-Sí, al del packanging del sector agroalimentario. Es donde nos están viniendo más solicitudes de material debido a la normativa Europa que viene muy fuerte en la que no se puede usar plásticos derivados del petróleo, y que pretende reducir el consumo de plástico y de apostar por material reciclable o compostables.

Otro sector es la Nutracéutica (compuestos alimenticios y farmacéuticos) y algún que otro sector, porque los plásticos están presentes prácticamente en todos los sectores hoy en día.

-¿Está normativa europea está planteando nuevos retos principalmente al sector agroalimentario?

-Principalmente en el sector agroalimentario, sí. La normativa marca que en el 2030 los envases se reciclen como mínimo un 75% y que al vertedero vaya solo el 10% de residuos urbanos. Por lo que hay que apostar por materiales reciclables o compostables que llegarían al contenedor marrón. Este último caso sería un tipo de reciclaje natural, donde estos productos se convertirían en abono y entrarían en el tráfico natural.

-Un producto como el vuestro, que estaría siempre dentro del ciclo…

-Nosotros nos apoyamos en un bioplástico que existe: el PLA. lo que hacemos es aditivarlo con unos aditivos propios que también son compostables, porque el PLA por sí solo no llega a todas las prestaciones que pueden dar los plásticos derivados del petróleo. En definitiva, ofrecemos soluciones en compostables como alternativa al uso de los convencionales.

Todo el conjunto de lo que nosotros suministramos proviene de la naturaleza y al final de su vida se puede compostar, y se convierte en CO2, agua y abono, que luego se puede volver a utilizar para plantar plantas, de la que extraer otra vez la materia prima para fabricar otra vez el bioplástico.

-¿Dónde desarrolláis vuestra actividad?

-En estos momentos estamos diez personas trabajando en las instalaciones de Itene, pero la idea es que de aquí a unos meses, aproximadamente para el primer trimestre del año que viene, pasar ya a una instalación propia, más grande, donde podamos satisfacer la demanda tan grande que estamos viendo que hay.

Tenemos financiación europea y estamos creciendo mucho en el escalado, pero estamos buscando la entrada del algún inversor para poder dar un salto más todavía para poder alcanzar una producción industrial que pueda suministrar a la demanda que hay.

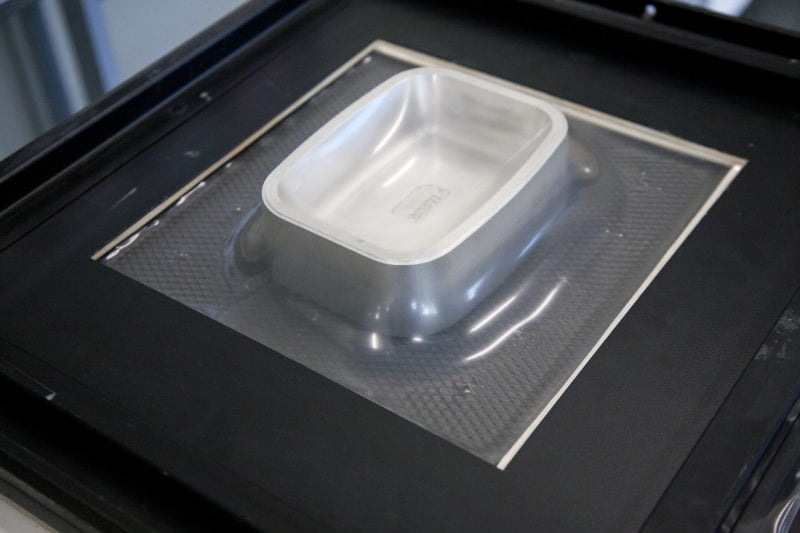

Laboratorio de ADBioplastics.

-En el caso de los productos finales ¿cómo sabe el consumidor de que naturaleza son los materiales plásticos?

-En el caso de los materiales compostables, tienen unos sellos en las etiquetas. Si el cliente está pagando por un tipo de material mucho más caro que por otro que no lo es, si que utilizan estos sellos, que te los da una reguladora que te garantiza que has pasado los requisitos y las pruebas para demostrar que tu producto es 100 % compostable. Pero creo que a día de hoy no son muy conocidos por el público en general.

-¿Cuánto puede subir el precio de un producto con el uso de estos materiales?

-No sé la cifra exacta, pero creo que el producto final muy poco. Pero la materia prima vale el doble o el triple que la que proviene de fuentes fósiles, aunque el impacto que tiene en el producto final no es tan grande como pueda tener en el inicio.

-¿Has detectado cierto desconocimiento en las empresas que os contactan de la normativa europea referente al uso de plásticos?

-Llevo trabajando con el PLA diez años y he notado que cuando viene gente de empresas, sobre todo pequeña y mediana, están bastante perdidas. Tienen mucho desconocimiento y vienen con muchas dudas, y al final muchas veces haces labores de consultor.

-Y para quién no tenga conocimiento, ¿qué es el PLA?

-El PLA es un bioplástico que se obtiene a partir del azúcar de caña, del maíz e incluso de la remolacha y de ahí se sintetiza el poliácidoláctico (PLA). Este bioplástico tiene más de 30 años y se lleva investigando en él a lo grande en los últimos diez años para muchas aplicaciones. Es un material que se usa también en biomedicina para el tema de packanging.

Es el bioplástico de más producción mundial, el más estudiado y el más barato. De todos los tipos que hay hoy, como los PHA o el PBS, es el más económico. También tiene una serie de propiedades como la barrera de envases, pero también una serie de limitaciones, por eso nosotros lo que hacemos es añadirle una serie de aditivos para luego poder hacer un formulación completa para que lo utilicen los transformadores de plástico.

-Siendo un material más difícil de trabajar, ¿ayudáis a los industriales a reajustar máquinas o procesos?

-Sí, también hacemos y ofrecemos esto. Nuestra manera de trabajar es cuando recibimos los requerimientos del cliente le decimos que grado utilizar de los nuestros, dependiendo de lo que usen ellos, y proporcionamos un material de base para que empiece a usarlo y le acompañamos en este proceso de cambio. Vamos con el cliente a inyectarlo y si crea algún problema reajustamos los aditivos para proporcionar una solución que se adapte a sus necesidades. No solamente es vender material.

-Entonces, ¿esa transformación dentro de la cadena de producción no es significativa para el industrial?

-Nosotros intentamos que no lo sea, y que nuestro material se adapte a las máquinas que tienen actualmente los transformadores. Pero sí que es verdad que hay que hacer algunos ajustes en temperaturas y presiones. Lo que buscamos es que los clientes no hagan una gran inversión en maquinaria, que es el principal miedo que tienen los empresarios.

Pasarse al PLA parece un poco de valientes, pero aunque sea 100% de origen vegetal, se comporta como un plástico, no estamos inyectando cosas diferentes, es un plástico. Se adapta, es verdad que es diferente, que fluye diferente, pero es un plástico.