Jeanología: Misión cumplida

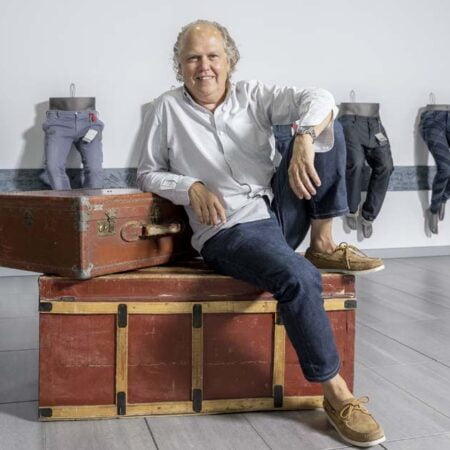

Enrique Silla. | Foto: Vicente A. Jiménez

Enrique Silla, proveniente de una familia con tradición en el textil, fundó Jeanología en 1994 para aunar dos de sus grandes pasiones: los pantalones vaqueros y el cuidado del medioambiente. Ganar dinero podría ser una consecuencia de todo ello, aunque nada lo garantizaba. Hoy, el 35 % de los vaqueros que se producen en el mundo utilizan las tecnologías disruptivas creadas por la empresa. Su labor ha sido reconocida en distintas ocasiones, incluido el Premio Economía 3 a la Trayectoria Empresarial.

«Nacimos hace 25 años con una misión: transformar la industria textil para hacerla más sostenible y más eficiente. Y cuando decimos más sostenible, decimos menos contaminante. Por eso, nuestro objetivo era eliminar el agua del proceso productivo y desintoxicar la industria textil, quitando los químicos contaminantes del proceso productivo”, recuerda Enrique Silla.

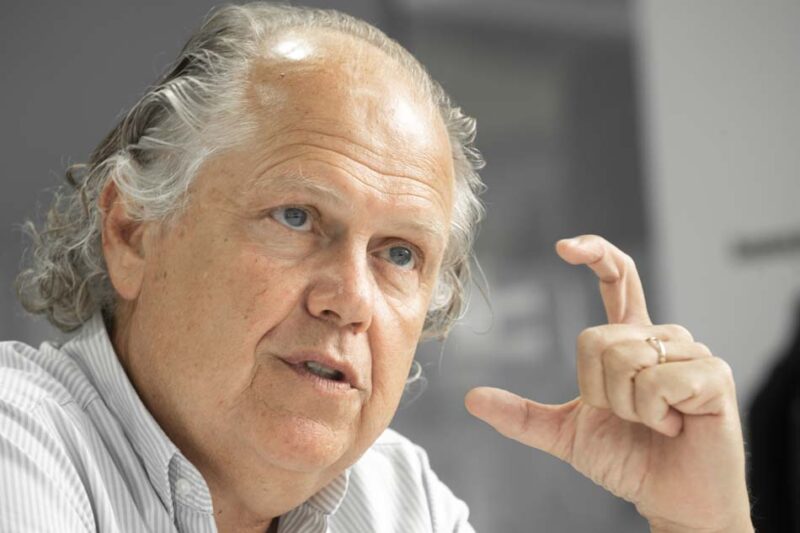

Enrique Silla. | Foto: Vicente A. Jiménez

Y aunque un buen narrador evitaría adelantar el final de la historia en las primeras líneas del texto, en este caso es demasiado bueno como para callárselo: “A finales de 2018, el gran líder mundial de los vaqueros, Levi’s Strauss, nos contrató para que construyéramos en el desierto de Nevada, cerca de Las Vegas, donde no hay agua disponible, la primera planta de la Historia del Textil, que trabaja sin agua. Se producen 10.000 pantalones al día, todos con tecnología valenciana. Para nosotros esto es un acontecimiento mundial, el gran éxito de Jeanología: convertir e implementar aquello por lo que siempre hemos estado trabajando. Creemos que en los próximos cinco años conseguiremos que no se produzca ni una sola prenda en el mundo que contamine”.

El mayor producto de consumo de la industria textil son los pantalones vaqueros, con un consumo aproximado de 6.000 millones al año; prácticamente, un pantalón por habitante. “Su proceso productivo era altamente contaminante, debido al famoso lavado a la piedra” , recuerda Silla. Al tomar conciencia de esta situación que hoy llamaríamos insostenible, aunque entonces ni siquiera existía el concepto, Jeanología nació como “una voz que hablaba en medio del desierto. Nadie nos hacía caso y algunos nos confundían con Greenpeace en vez de con una empresa. Por eso incluimos la palabra eficiencia dentro de nuestra misión. Nos dimos cuenta de que cualquier solución que encontráramos y que al mismo tiempo no redujera costes, sería un sueño muy bonito pero nunca impactaría, nunca conseguiríamos transformar totalmente la industria”.

El láser que lo cambió todo

– ¿Cómo conseguisteis introducir en un mercado tan potente y tradicional unas soluciones disruptivas? Debisteis chocar con puertas de acero por el tema de la resistencia al cambio…

– Fue muy difícil porque tuvimos que pelearnos con lo que nosotros llamamos el legacy, la Historia. Los técnicos tienen una forma de hacer las cosas, y todo lo que sea cambiarlas despierta el miedo a saber si se está preparado o no. Pero en Jeanología no lanzamos ningún producto al mercado que no disminuya costes ni que, al mismo tiempo, no suponga un beneficio para el medioambiente. Esa combinación es ganadora.

Así, hemos desarrollado cuatro tecnologías que han cambiado totalmente la forma de producir los vaqueros. La primera fue en el 99, cuando lanzamos la tecnología láser, que desgasta los pantalones sin la necesidad de utilizar sprays de productos químicos, o chorros de arena que son altamente perjudiciales para los trabajadores. Con eso conseguimos el primer objetivo, el objetivo ético. Eliminamos un proceso productivo que era altamente perjudicial para los trabajadores.

La siguiente creación fue una máquina a base de ozono, se llama G2, una lavadora gigante que logra que el proceso de desgaste, en lugar de hacerse con agua y químicos, se haga con aire, y por lo tanto es un proceso circular que no contamina.

Pero, aún así, habíamos reducido de 100 litros de agua contaminada por pantalón producido a solo 40. En 2014, desarrollamos una tecnología de nanoburbujas que se centró en los suavizantes, para los que todavía se necesitaba agua, que es como un camión que transporta los químicos a la materia textil. Pero luego pasa a los ríos llevando consigo esos productos.

Puedes leer la entrevista completa en REVISTA ECONOMÍA 3