La firma valenciana Precisiontex liderará el reciclaje de ropa usada en España

Viajamos hasta Ontinyent (Valencia) para conocer Precisiontex, una compañía experta en reciclar retales sobrantes de fábricas del sector textil. Esta iniciativa, que acaba de cumplir veinte años, inició su andadura en un momento en el que todavía no se pensaba en el impacto que este sector podría causar al medioambiente; pero que la familia Jordán supo ver con antelación.

El gran impulsor de este proyecto fue Vicente Jordán, que consiguió que la compañía onteniense tuviera acceso a los retales sobrantes (clips) de las grandes fábricas textiles de Bangladesh e impulsó de manera exponencial el crecimiento de Precisiontex.

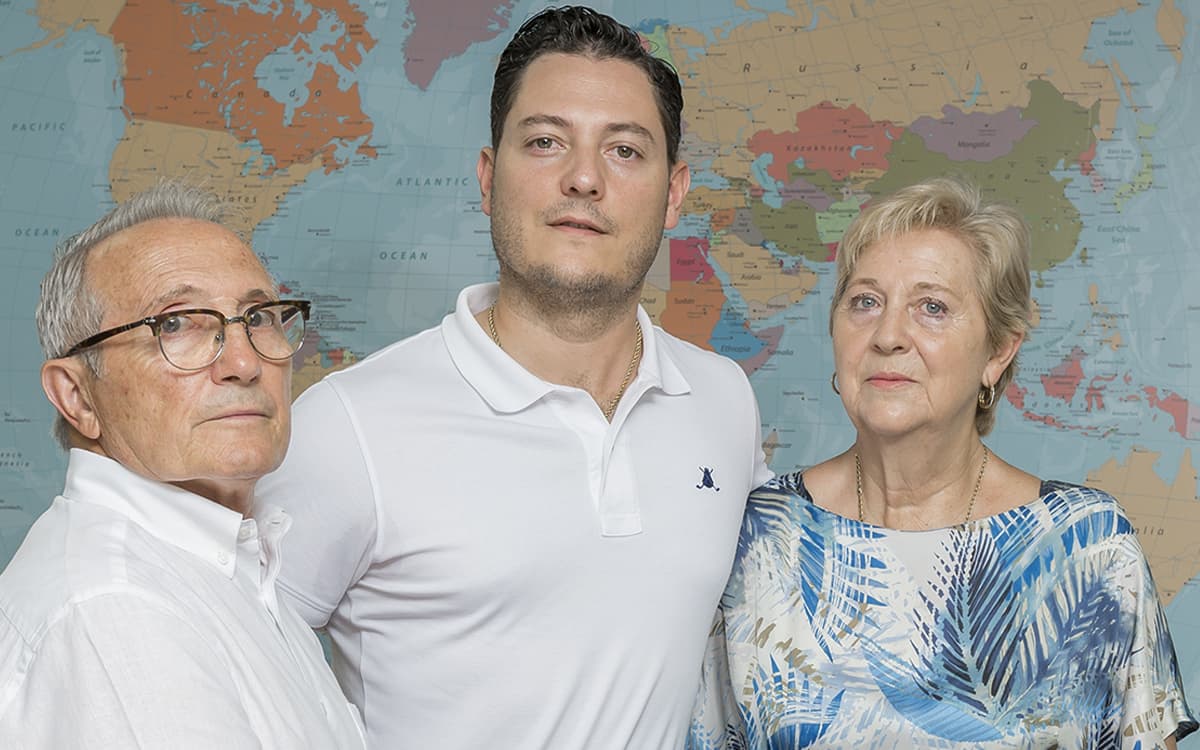

Hablamos con el CEO de la compañía, Abel Jordán, y los fundadores del proyecto, sus padres: Francisco Jordán y María Castells.

Hace justamente veinte años, la familia Jordán, vinculada al sector textil desde años atrás y preocupada por el impacto que este sector provoca en el medioambiente, decidió emprender una aventura empresarial para darle un nuevo uso a los retales sobrantes de los telares reciclándolos y volviéndolos de nuevo al sistema, lo que actualmente conocemos como economía circular.

Esta iniciativa, que puso en marcha el matrimonio Jordán –Francisco y María– de una manera sosegada los fines de semana fue cogiendo forma, ganando mercados y aumentando su facturación de la mano de su hijo primogénito, Vicente Jordán, que contaba con una gran visión para los negocios.

Vicente y Abel Jordán Castells

Tras la repentina muerte de Vicente, Abel Jordán, junto con el apoyo de sus padres, toma las riendas de Precisiontex y Onfibers. Les contamos esta historia de éxito de mano de sus protagonistas que narran el papel que jugó Vicente Jordán para que ambos proyectos empresariales vendan sus productos en 21 países del mundo.

– Precisiontex comenzó su andadura en febrero de 2002. ¿Cómo fueron los inicios y qué papel jugó Vicente Jordán en su puesta en marcha?

Francisco Jordán (F.J.): En aquella época, yo trabajaba para una multinacional textil que contaba con factorías en España en las localidades de Buñol, La Canal de Navarrés, Alginet… y podía comprar clips o las telas sobrantes de los telares, de las máquinas de hilar algodón, desperdicios de la floca de algodón…, transformarlos y volverlos a vender. De esta forma comenzó a caminar, en febrero de 2002, Precisiontex sin necesidad de ninguna infraestructura más que un despacho en nuestra casa.

Por aquel entonces, mi hijo Vicente, con gran visión y talento para los negocios, se había ido a EE.UU. con 18 años para estudiar y perfeccionar el inglés y volvió nueve años después. Durante este periodo, además de hacer un máster sobre informática, comenzó a trabajar para una empresa americana, con sede en Alabama, como ingeniero informático que le contrató para modificar toda su red de comunicaciones.

Durante esa etapa, yo seguía comprando y vendiendo retales en esta multinacional en la que trabajaba, una iniciativa a la que destinamos nuestros ahorros familiares.

– ¿Cuándo se incorporó Vicente al día a día de la compañía?

F.J.: En 2006, mi hijo Vicente volvió a España porque Precisiontex ya lo necesitaba. Yo me defendía muy mal con el inglés; Abel todavía estaba estudiando y no le podía dedicar tiempo a la empresa; y entre María (mi mujer) y yo atendíamos a la empresa los fines de semana y días festivos porque el resto de la semana yo seguía contratado en la multinacional.

De todas formas, Vicente ya había comenzado a operar y a gestionar Precisiontex desde Alabama, antes de regresar a España. En el momento en que él tomó las riendas de la compañía esta dio un salto enorme ya que comenzó a viajar por todo el mundo para abrir mercados en países como EE.UU., Canadá, Portugal, Alemania, China, India…

De hecho, consiguió que la empresa creciera exponencialmente durante los años de la gran crisis económica que sufrimos en 2008 y que se prolongó hasta prácticamente 2014.

María Castells (M.C.): Los comienzos de Precisiontex no fueron nada fáciles y durante los primeros años no creció en exceso porque no pudimos dedicarle el tiempo que nos requería. Yo tenía a mi favor que me defendía algo en inglés pero no como para presentar toda la documentación requerida y darle salida, una labor en la que me ayudó mi hijo Vicente desde Alabama.

– ¿Qué otras iniciativas puso en marcha Vicente?

F.J.: Consiguió que fabricáramos la materia prima de algodón 100 % para producir papel moneda para Estados Unidos y Canadá en la empresa de Millares (Valencia). Para conseguir este contrato tuvimos que pasar todo un proceso de auditoría que llevaron a cabo desde Canadá a través del cual analizaron si la instalación cumplía con todos los requisitos requeridos. Una vez que contamos con la certificación comenzamos a trabajar prácticamente en exclusiva para ellos.

Este negocio se prolongó a lo largo de unos años pero después el precio de la materia prima se disparó. A todo ello se sumó la decisión de los americanos de cambiar el tipo de materia prima que se empleaba para producir papel moneda. Con lo que, cuando concluyó el contrato, la empresa de Millares ya no era viable para elaborar materias de algodón para la industria textil y tampoco era competitiva.

A partir de ese momento, dejé de trabajar para la multinacional y me dediqué en exclusiva a conducir Precisiontex, encargándome sobre todo del apartado financiero –nóminas, pagos y cobros, bancos…– hasta que falleció Vicente hace quince meses (5 de abril de 2021).

En este punto, Abel cogió las riendas de la compañía que, a pesar de su juventud, ya tenía experiencia como emprendedor ya que en 2016 creó la empresa de movilidad sostenible llamada QD Global.

Abel Jordán, junto a los fundadores del proyecto, sus padres: Francisco Jordán y María Castells

– ¿Cómo definiría entonces el modelo de negocio de Precisiontex?

F.J.: Reciclamos los retales sobrantes de los procesos de fabricación de productos textiles.

Todo el material que manipulamos es reciclado y vendemos desde algodón 100 % hasta todo tipo de fibras sintéticas de poliéster y otro tipo de composiciones como pueden ser polialgodones, poliviscosas…

Abel Jordán (A.J.): Concretamente, transformamos el desperdicio del tejido y lo convertimos en fibra para las hilaturas. A veces incluso lo vendemos para que otros lo transformen.

– ¿Cómo contactaron con las fábricas de Bangladesh y qué papel jugó Vicente en este sentido?

A.J.: Mi hermano Vicente puso en marcha la recuperación de desperdicios de las grandes fábricas textiles de Bangladesh, país donde se ubican las grandes multinacionales de ropa debido al bajo coste de producción. En esta zona se recuperan los retales de postindustria –sobrantes que quedan después de cortar volúmenes de un patrón en un tejido– que se clasifican teniendo en cuenta su color y su composición, aunque la mayoría de ellos son 100 % algodón.

Todo ello lo recuperamos y lo transformamos en fibra para producir hilatura e introducirlo de nuevo en el sistema para fabricar productos textiles.

M.C.: Anteriormente, los retales que sobraban se quemaban pero esta práctica se prohibió y a partir de este momento fue cuando se comenzó a investigar sobre cómo reciclar y recuperar estos sobrantes de tela para reconvertirlos en fibra.

– ¿En qué países están trabajando actualmente?

A.J.: Gracias a la labor desarrollada por mi hermano, estamos presentes en Bangladesh desde hace quince años, donde contamos con proveedores estratégicos posicionados en las zonas clave de producción, y en Latinoamérica.

En la central de Bangladesh incluso transformamos los retales y los vendemos de nuevo en el mercado local debido al alto coste actual del precio del flete marítimo. De hecho, el material que transportamos es más económico que el alto coste del transporte a día de hoy. Además, en Canadá tenemos clientes a los que vendemos nuestros productos, en Estados Unidos compramos retales, en México compramos y vendemos; y en Guatemala, El Salvador y Honduras solo compramos.

En España, contamos con seis proveedores que llevan a cabo el proceso de transformación, a todos ellos se suma también Portugal.

En definitiva, estamos operando en 21 países entre compras y ventas. Actualmente compramos retal en fábricas ubicadas en Bangladesh, Turquía, norte de África, Centroamérica y Sudamérica, principalmente.

– ¿Estas empresas se han elegido de forma estratégica por su cercanía con el proveedor al que se le va a suministrar dicho producto transformado?

A.J.: Has dado con la clave. Hay que tener en cuenta que el transporte, los tiempos y las conexiones son importantes. Por lo tanto, dependiendo de la ubicación del cliente se transforma en un punto o en otro.

– ¿Qué capacidad de compra tienen?

A.J.: Siendo muy conservador, el volumen total de trapo que anualmente manejamos asciende a 25 o 30 millones de kilos.

F.J.: Una vez transformado este material en fibra de nuevo se produce una merma del 5 %.

A.J.: No es mucho lo que se pierde. Se trata de un porcentaje que puede variar dependiendo de la tecnología de que disponga la empresa que se encargue de transformarla. Si es de última generación el rendimiento será mayor.

F.J.: Nosotros no contamos con maquinaria para llevar a cabo el reciclado porque conlleva una gran inversión económica.

– ¿La composición de ese clip o retal con el que trabajan es siempre la misma o varía?

F.J.: Normalmente es algodón 100 % pero siempre hay algunas mezclas que están entre poliéster y algodón un 80-20 % o un 50-50 %

– ¿Cómo se trabajan los retales que son de color?

A.J.: Las partidas de colores cambian dependiendo de la campaña en la que nos encontremos.

Además, a la hora de reciclar un color es importante que sea de un color único. Aunque ya existe una empresa muy importante en Europa que está preparada para convertir muchos colores en un blanco a través de procedimientos químicos.

F.J.: A pesar de todo, es mejor aprovechar el color del propio clip o retal porque cambiarlo o crear colores nuevos es muy contaminante y conlleva un gran consumo de agua para llevar a cabo procesos como decolorar, tintar, lavar… Se trata de un proceso costoso y perjudica gravemente al medioambiente. Por ello, aprovechando el tinte que ya viene de origen en el clip, se aprovecha la fibra, después se hila y se obtiene el color exacto de inicio. O incluso se pueden hacer mezclas de colores y quedan perfectos sin necesidad de tintar.

– ¿Qué beneficios aportan con su labor de reciclaje al medioambiente?

F.J.: Se ahorra energía y sobre todo agua. El sector es intensivo en consumo de este bien escaso y una vez empleada en el proceso de producción debe ser limpiada de grasas, aceites, colores y otros productos químicos, que son usados durante las diversas etapas de la producción.

Reciclar la ropa usada para proteger el medioambiente

– ¿En este proceso de economía circular Precisiontex también recoge ropa usada?

A.J.: Estamos empezando a trabajar en ello. De hecho, estamos participando en un proyecto en una planta de reciclaje en Suecia, que tiene el 10 % de H&M. Esta planta ya dispone de una pequeña línea de pruebas para reciclar ropa usada. El problema reside en que hay que conducir esa prenda para que se descomponga en los diferentes materiales –poliéster, algodón,…–. Justamente en esta cuestión es en la que están trabajando en la planta. La tecnología llegará pero se necesita tiempo.

Además, estas prendas que se reciclan también llevan botones, cremalleras, metales, plásticos… toda una serie de añadidos que hay que quitar tambien, aunque las máquinas que realizan estos procesos ya existen.

– ¿En España hay algún proyecto de esta envergadura?

A.J.: En nuestro país se recoge ropa para muchos fines y se clasifica a mano. Sin embargo, no existe, a día de hoy, un proceso industrial bien desarrollado.

Fuera de España, además de la planta de Suecia de la que ya hemos hablado, Finlandia y Alemania también están liderando proyectos de esta envergadura y nosotros estamos trabajando con estas tres compañías.

– ¿Cuándo podría ver la luz alguna de estas iniciativas?

A.J.: Pensamos que este mismo año ya podremos canalizar toneladas de ropa hacia la compañía que está ubicada en Suecia con total garantía. Sin embargo, no sabemos todavía ni la cantidad ni la regularidad pero creemos que sí podremos poner en marcha esta nueva línea de negocio porque las plantas son gigantescas y han hecho una gran inversión económica para transformar la ropa usada y conseguir una huella de carbono «o».

Crecimiento exponencial del retal

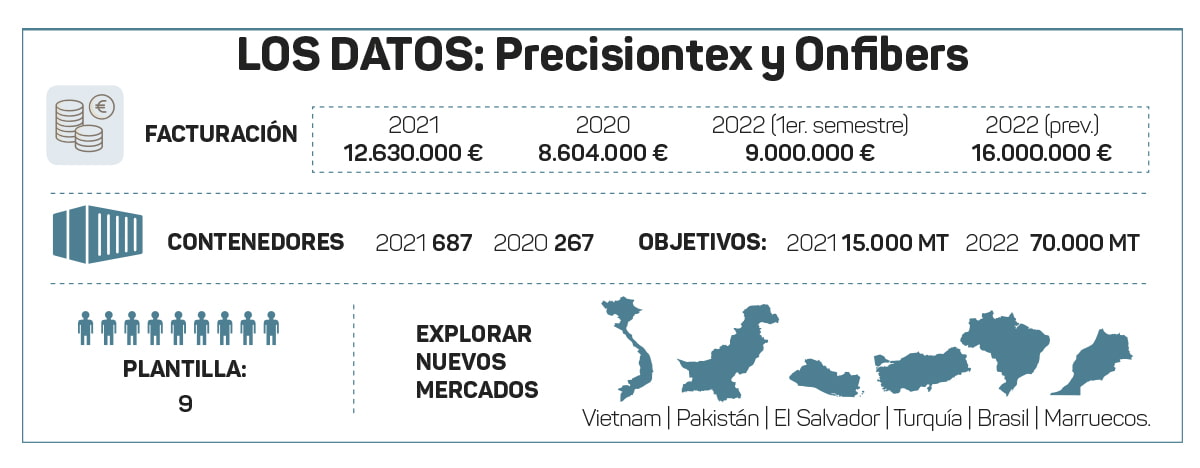

– ¿Qué supondrá en cifras para PrecisionTex esta nueva línea de negocio?

A.J.: Significará un crecimiento exponencial. El primer año nuestra facturación podría incrementarse en torno a un 20 %, siendo muy cauto. De todas formas, donde sí que vemos que el crecimiento se va incrementar a velocidad de vértigo es en el preconsumer, es decir el retal, y será mucho más elevado que el de la ropa usada.

Concretamente, el retal comenzó a crecer hace dos años y en estos momentos, dicho incremento está por las nubes y está siendo muy demandado.

– ¿Existe ya una red para recoger la ropa usada?

F.J.: Los puntos de recogida de ropa usada ya existen. Del total que se recicla, un porcentaje muy bajo va para ONG y el resto, hoy por hoy, acaba en un vertedero donde se incinera.

M.C.: Las empresas fabricantes de ropa entregan a las ONG prendas sin extrenar que, pasado un periodo de tiempo, no han conseguido venderse.

A.J.: Las empresas que están involucradas con el reciclado de textiles después de su consumo pagan entre 80 y 90 euros por tonelada de ropa usada para mandarla a destruir. Lo bien cierto es que si quisiéramos mover hoy 600 toneladas de ropa usada al mes nos sería muy sencillo.

¿Por qué nació Onfibers?

– ¿Qué es Onfibers?

F.J.: La compañía se fundó en 2007, pero la marca ya la teníamos registrada y su objeto de negocio es el mismo que el de Precisiontex. Mi hijo Vicente y yo tomamos esta decisión porque la facturación de Precisiontex iba a superar los 6 millones de euros y cuando sobrepasas esta cifra te catalogan como gran empresa y en aquel momento no queríamos ni más burocracia ni incrementar la plantilla. En aquella época, solo trabajábamos para Precisiontex mi hijo y yo y Abel nos echaba una mano cuando podía.

A.J.: Al final, ambas empresas nos han servido para diversificar y especializar el negocio, además de controlar el margen de beneficios. Onfibers atiende a clientes interesados en tejidos sintéticos, como puede ser el poliéster, y compra productos en Tailandia y la India y Precisiontex está centrada en fibras naturales.

M.C.: Tal y como comenta Abel, contablemente era mucho mejor contar con las dos empresas igual que a nivel de producto.

– ¿Ambas sociedades están vinculadas?

A.J.: Sí, está todo vinculado. Onfibers además de nombre de empresa se ha convertido en marca. Ambas sociedades ya tienen un fondo de comercio, una credibilidad, un prestigio y un recorrido.

– ¿Con qué estructura cuentan para ambas empresas?

F.J.: Contamos con 3.000 m2 de almacenes. Nuestra cartera está integrada por dos tipos de clientes: los de gran consumo, que solicitan contenedores completos, con lo que su mercancía no pasa por nuestros almacenes y si llega, se descarga del contenedor, se carga de nuevo en el tráiler y se entrega. En segundo lugar, contamos con una cuota de mercado de hilaturas o de industrias más pequeñas que nos piden balas de un material determinado (una bala puede pesar entre 350 y 400 kg).

En definitiva, del total de millones de kilos de retales que manipulamos, el 35 % pasaría a ser transformado o procesado en España y el 65 % en Europa y el resto del mundo.

M.C.: Lo lógico es que el producto se vaya directamente a casa del cliente ya que se ahorran muchos costes. Pero debemos contar con los almacenes para poder servir el producto desde aquí a casa del cliente.

– ¿Qué planes de crecimiento tienen tanto para Precisiontex como para Onfibers?

A.J.: Tanto actualmente como en el futuro es necesaria materia prima para la fabricación de productos textiles. Dado que cada vez el consumo es mayor porque hay más gente en el planeta, pensamos que continuaremos por el mismo camino el volumen que manejaremos será mayor. Los productos seguirán siendo los mismos: el desperdicio del clip, poliéster reciclado y virgen, desperdicios de algodón y de hilaturas…

También nos hemos propuesto explorar nuevos mercados como Vietnam, Pakistán, El Salvador, Turquía, Brasil y Marruecos.

F.J.: El mundo no puede seguir utilizando algodón 100% porque no hay suficientes plantaciones en el mundo para mantener el consumo mundial. Con lo que no nos queda más remedio que reciclar, reciclar y reciclar y hacerlo bien.

Como nosotros nos incorporamos a proteger el medioambiente cuando empezaba, hace ya veinte años, nuestro cometido actual es seguir por ese camino.

– ¿Qué es QD Global?

A.J.: Esta compañía pertenece al conglomerado familiar y se dedica a elaborar productos que dejen la menor huella de carbono en el planeta. ¿Como? Contribuyendo a mejorar la moviliedad eléctrica en las ciudades. Pero no tiene ninguna vinculación entre sí cuanto a negocio, ni con Precisiontex ni con Onfibers. Estas dos últimas se dedican al textil y QD Global a tecnología pero la intención es la misma: proteger el medioambiente.

¿Qué hacemos con las mascarillas?

– Otra de las grandes inversiones que han realizado ha estado vinculada al sector sanitario. ¿Cómo ha funcionado y qué ha representado para ustedes?

A.J.: Cuando comenzó la pandemia, el mundo se paralizó y todas las miradas estaban puestas en la consecución de mascarillas, guantes, test de antígenos, batas… Dada la situación, desde Precisiontex decidimos llevar a cabo una inversión de maquinaria para fabricar dichos productos mientras que QD Global se dedicaba a cerrar operaciones con gobiernos de diferentes países. De hecho, llegamos a cerrar acuerdos de manera satisfactoria con Kuwait, Alemania… y otras operaciones que algunas salieron muy bien y otras todo lo contrario.

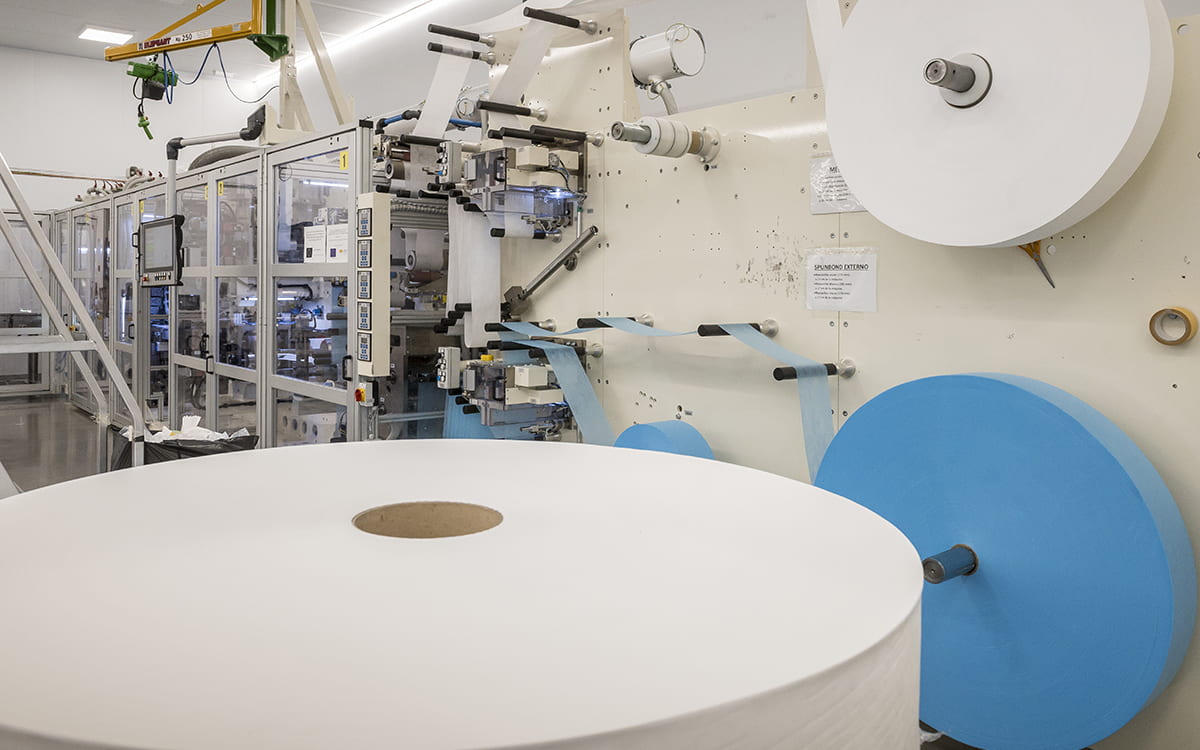

F.J.: Compramos una máquina alemana de última generación, que es capaz de fabricar 600 mascarillas al minuto, y en la que invertimos más de tres millones de euros.

M.C.: Dicha inversión se destinó para la adquisición de la máquina y para la puesta en marcha de una sala presurizada y climatizada en la cual está ubicada la tecnología.

Nos arriesgamos a realizar la inversión porque tanto desde la Generalitat Valenciana como desde otras comunidades autónomas nos dijeron que gracias a ella podríamos incorporarnos al sector sanitario pero finalmente no ha sido así. No hemos quedado fuera de los contratos de la Administración por precio, a pesar de que nuestro producto pasó todas las certificaciones sanitarias y fabricamos la mejor mascarilla de España. La Administración ha importado mucho producto sanitario y no han potenciado el local.

La idiosincrasia de la Administración

– ¿Qué ocurrió?

A.J.: Nos hemos quejado sobre cómo la Administración licita los contratos para suministrar al ecosistema sanitario ya que esta no discrimina el origen de esa mascarilla. Es decir, si nosotros invertimos en España para suministrar material sanitario en un estado de emergencia, la Administración debería haber tenido en cuenta a las empresas que fabrican dicho material, qué capacidad de producción tienen y analizar cuáles son las necesidades del sector para importar todos aquellos productos que no se fabrican en nuestro país. Pero nunca tuvimos ayuda en este sentido, aunque sí que se produjeron promesas.

En estos concursos se apuntan importadores que no tienen certificados los productos y que se fabrican sin las mínimas condiciones de seguridad sanitaria. Estos importadores compran los certificados a las multinacionales y los utilizan para producir sus mascarillas.

Con lo que hasta que no pudimos abrir la cuenta de Amazon, la situación fue difícil. Nuestras mascarillas ocuparon la primera posición del producto más vendido en todo Amazon España.

– ¿Cuál es la situación actual?

A.J.: La máquina estuvo dos meses parada porque cuando comenzó la guerra de Ucrania nadie se acordó de la covid-19 y ahora, desde prácticamente principios de julio, estamos operativos de nuevo pero con un solo turno.

Seguimos manteniendo todos los clientes que teníamos y ahora trabajamos bajo pedido ya que la situación es muy cambiante y no queremos arriesgarnos.

– ¿Bajo qué marca se comercializan las mascarillas?

A.J.: Creamos la marca QD Health para fabricar y comercializar productos sanitarios. En la época de pandemia había mercado para todos, pero ahora está más ajustado. En estos momentos tenemos dos opciones sobre la mesa: vender la máquina o que los importadores vayan cayendo y que la Administración valore nuestros productos.