Gestión Lean: asegurar el despliegue de la estrategia

Socio Director de LeanSis Productividad. www.leansisproductividad.com

Como hemos comentado en artículos anteriores, el sistema ‘lean’ basa su éxito en conseguir implicar a todas las personas en la mejora continua, entendida como un método de trabajo que, contando con las personas y apoyándose en indicadores adecuados, consigue el éxito empresarial.

El reto es establecer los procesos adecuados para que, cada día, las personas, en su puesto de trabajo, analicen los resultados obtenidos en comparación con unos objetivos concretos, y actúen en grupo para conseguir mejorar dichos indicadores.

Pero, ¿cómo garantizamos que esa dinámica se mantiene en el tiempo en la empresa?, ¿cómo conseguir construir el hábito de mejora en la organización? Y más importante, ¿cómo aseguramos que las acciones que se toman en cualquier punto de la organización nos llevan al éxito por el camino marcado en la estrategia?

La clave del éxito del despliegue de la estrategia ‘lean’ es establecer la jerarquía justa y un correcto sistema de comunicación, que haga que los planes de mejora fluyan por la organización, de manera ágil y enfocada al aporte de valor.

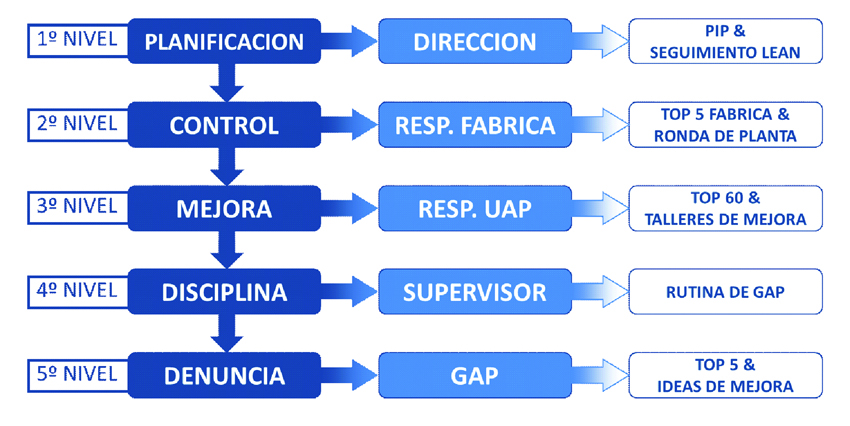

Gestionar es tomar las decisiones oportunas, basadas en indicadores adecuados, para programar las acciones necesarias que consigan los objetivos marcados en la organización. La gestión ‘lean’ se basa en 5 niveles jerárquicos, que van desde la dirección hasta el nivel de operario.

Nivel 1: Planificación

La dirección se encarga de establecer el Plan de Mejora de la Compañía o “Plant Improvement Plan” (PIP). Este plan establece las acciones a realizar en la fábrica para alcanzar los objetivos a medio plazo, de acuerdo con la estrategia. Es un plan a 18 meses, donde se establecen los proyectos de mejora que se van a acometer dentro de la compañía.

Nivel 2: Control

Una vez el PIP sea aprobado, se realizará un despliegue de indicadores o “árbol de indicadores”, que señalará los puntos débiles de la fábrica, que necesitan de un control directo del responsable de fábrica. La ronda de planta o “tour plant” es un chequeo diario in situ de dichos puntos débiles. En caso de detectar un riesgo importante, se fijarán las reglas de reacción necesarias.

Por último, después del “tour plant” se realiza la reunión TOP5 Fábrica, en la que el responsable de fábrica, con los responsables de las unidades autónomas de producción (UAP) y los responsables de departamento, analizan los puntos de riesgo detectados y se toman las acciones para el control y protección de la fábrica.

Nivel 3: Mejora

La fábrica se divide en Unidades Autónomas de Producción (UAPs), de un tamaño de unos 150 trabajadores, y dispone de todos los recursos para cumplir con los objetivos (mantenimiento, calidad, logística,…). El responsable de cada UAP se reúne con su equipo semanalmente en la reunión TOP60, para revisar el estado de la UAP mediante la revisión de los indicadores y objetivos de la misma. Es en esta reunión en la que se lanzan los “talleres de mejora” necesarios para conseguir los objetivos.

Nivel 4: Disciplina

El objetivo del supervisor es revisar el estado de cada grupo autónomo de producción (GAP), formado por 5 a 7 operarios en su área de influencia, detectando posibles ineficiencias y desarrollando planes de acción inmediata para reconducir cualquier desviación.

Para ello existe la rutina del supervisor, que consiste en un listado de acciones a realizar diariamente por el supervisor para el control del GAP. Los resultados de dicha rutina diaria servirán de base para la preparación de la TOP60.

Nivel 5: Denuncia

Cada día, al inicio del turno, se realiza la reunión TOP5 (5 minutos), en la que el coordinador de GAP y los operarios se reúnen para analizar los resultados obtenidos durante el turno anterior en cuanto a calidad, coste y plazo. El objetivo es denunciar todo aquello que no está funcionando correctamente en todos los aspectos.

Se realiza delante del tablero de GAP, donde está toda la información de indicadores y objetivos, los planes de acción en marcha, las ideas de mejora y, en definitiva, toda la información concerniente al GAP.

Existe un acta TOP5 donde se revisan los indicadores y sus desviaciones respecto al objetivo, los comentarios sobre ineficiencias y todo aquello que haya afectado al desarrollo normal de la producción. El acta deberá ser firmada por el supervisor para garantizar que está al tanto de manera diaria de todo aquello que sucede en su área de responsabilidad.

La TOP5 de los diferentes GAPs es el eje que vertebra todo el sistema de gestión ‘lean’. A partir de ahí, la organización, con su jerarquía enfocada a optimizar la productividad, y los diferentes niveles de acción y control, harán que cada vez el GAP vaya mejorando los resultados.

De esta manera aseguramos que todos los operarios participan de la mejora. Existe un foro diario, TOP5, en el que denunciar aquello que no funciona correctamente. El Supervisor garantiza la disciplina de los GAPs y el cumplimiento de las normas. El Responsable de lidera la mejora y dispone de los recursos para llevarla a cabo. El responsable de fábrica controla el funcionamiento de toda la planta y marca las prioridades. Por último, la Dirección se encarga de revisar que vamos andando el camino marcado para alcanzar los objetivos establecidos.

De esta manera aseguramos que todos los operarios participan de la mejora. Existe un foro diario, TOP5, en el que denunciar aquello que no funciona correctamente. El Supervisor garantiza la disciplina de los GAPs y el cumplimiento de las normas. El Responsable de lidera la mejora y dispone de los recursos para llevarla a cabo. El responsable de fábrica controla el funcionamiento de toda la planta y marca las prioridades. Por último, la Dirección se encarga de revisar que vamos andando el camino marcado para alcanzar los objetivos establecidos.

Es la manera de asegurar que toda la organización rema en la misma dirección.